- 2025-07-11

- 2025-02-13

- 2025-02-12

- 2026-01-08

- 2026-01-08

- 2025-09-25

国产车突围战 ——之个性化定制

2019年7月,世界经济论坛公布了引领创新的最新一批工业4.0“灯塔工厂”名单,其中上汽大通是全球范围内唯一一家入选的中国整车企业。上汽大通已经率先实现直联‘需求者’和‘生产者’两端,实现更加扁平化的商业过程。为国内车企的转型突围做出了极好的示范效应。

汽车产业百年未遇的变更

汽车产业发展的百年历史中,所有的重大变革都发生在生产制造领域,福特的T型车流水线、丰田的精益化制造等。汽车产品和消费方式却未出现真正意义上的变革,都只是在慢慢的进化过程中。而在近十年间,汽车产品和消费方式正在以前所未有的速度发生变革。

十多年前,特斯拉横空出世,推出了全新架构的汽车产品,纯电动、长续航、高性能、智能化,以完全不同于传统汽车的产品体验征服了越来越多的消费者。在特斯拉的步步紧逼下,许多国际大厂都走上了艰难的求生之路。最近一篇题为“大众帝国的软件危机”的文章在网上流传甚广,传统大厂面临的压力之大可见一斑。

国产车的艰难突围之路

而国内车企由于历史原因,能力上与国际先进水平还有较大差距,为了实现弯道超车的梦想,提出了很多新的发展方向,比如新四化,“电动化、智能化、网联化、共享化”,还有个性化定制、众包众创模式等。

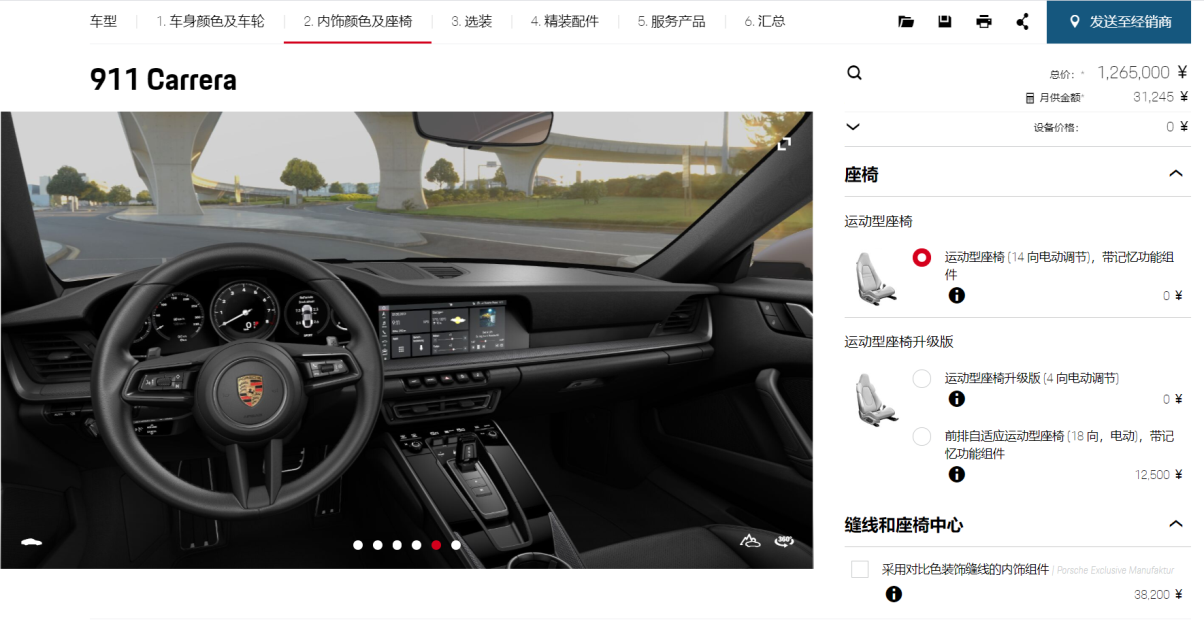

以个性化定制为例,这种模式以前只出现在国外豪车和高档车的消费过程中,比如劳斯莱斯的专属车身定制、保时捷的个性化选配,用户可以根据自己的喜好,选择需要的配置。定制车辆交付过程非常漫长,但用户还是愿意带着喜悦的心情期待爱车的交付。

而面向大众的中低端汽车,因为生产组织方式的限制,往往只有几个特定的配置可供选择,最多再有几个有限的可选配件,用户的选择空间很小。

国产车的突围战中,个性化定制也是作为一个重点突破方向。国产车基本集中在中低端,用户可以接受的订车等待周期很短,所以对车企的交付能力和质量保证提出了极大的挑战。

为适应个性化定制模式,从车企的研发端到生产制造端都需要做大量的改造和优化,研发设计手段、信息系统、生产组织都需要跟上。个性化定制的车辆,可组合产生的配置多以亿万计,对物流、排产、制造、质保都带来了巨大的压力。

灯塔工厂初见曙光

国内车企中,上汽大通已经率先实现直联‘需求者’和‘生产者’两端,实现更加扁平化的商业过程。具体来说,就是消费者下单之前,上汽大通就已通过自主开发的“蜘蛛智选”智能选配器,从产品定义前期就与用户实时交流互动,打通了产品、用户需求、制造过程中的数据链壁垒,从而能够准确响应用户定制的个性化需求,最终实现企业的全业务链数字化在线。

消费者能够完全按照自己的需求和喜好来定制爱车,甚至可以直接将需求单发给上汽大通进行生产,然后消费者要做的,就是在家等车、验车、付款、一气呵成。

上汽大通借助基于物联网、云计算以及人工智能的综合性制造技术,例如行业领先的工程数据智能分析、数字化生产技术、数字化质量管理系统和数字化供应链等,驱动生产线的智能化转型,令生产更加透明、高效和智能,可支持制造的车型款式多达10万亿种。

以总装流水线为例,基本靠线旁的工人手工操作,如何让工人面对如此繁多的车型配置而不出错,除了批产前扎实的培训之外,生产过程中根据每辆个性化的车辆在每个工位进行装配零件、操作过程、关键要素的提示也是非常重要。为了支撑这个需求,后台有非常复杂的信息系统,在流水线的每个工位上通过工位大屏显示每一辆车的零件信息、工艺信息、关键要素,以及临时工艺、特改工艺等个性化信息。保证每辆车的装配过程和关键的质量点都能够得到满足。

结语

要实现车辆的个性化定制,背后做的流程改造、研发手段升级、信息系统匹配、制造模式重构等工作非常复杂。国内车企的突围之路长且曲折,大家都在寻找适合自己的方向尝试。我们也希望在这个充满变革和机遇的时代下,为国内车企的发展贡献一份力量。

本文版权归上海迅筑所有,转载请联络邮箱:info@rpt-auto.com