设计过程中的CAE分析流程前置

CAE仿真分析是零件设计、生产过程中的重要环节,借助虚拟仿真技术提前验证设计方案的可行性,提高设计质量,节省后期因质量问题需要更改产品的巨大成本。随着CAE仿真分析应用越来越广泛,如何优化CAE仿真流程,有效利用CAE仿真对产品进行验证、优化,已成为各大企业保证产品质量的重要途径,同时也是企业实现降本增效的重要影响因素。

传统的CAE分析流程

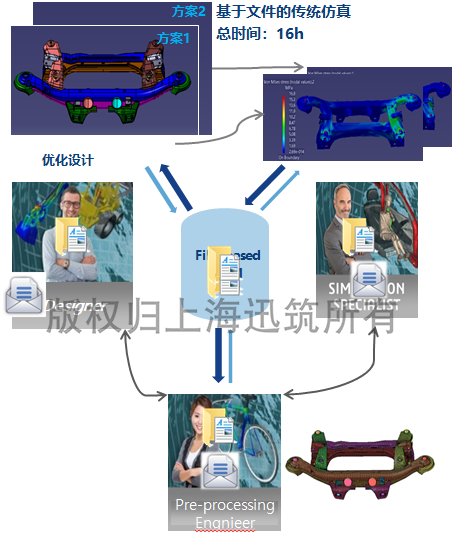

目前各大企业内的CAE仿真分析仍然是以传统的CAE仿真为主,由设计工程师、前处理工程师、CAE工程师在数据管理系统平台上协同配合进行的。如图1流程所示。

图1 传统仿真分析工作流程

首先由设计工程师设计好CAD数模上传至数据管理系统,再由前处理工程师在数据管理系统内下载数据并进行模型的前处理工作,生成有限元模型,然后在将有限元模型上传至系统,由CAE工程师在系统内下载并进行工况条件设置,开始分析计算和提取结果,最后再将分析报告上传至系统,由设计工程师下载报告并根据分析结果进行设计方案的优化,优化好的数模再次进行下一轮的CAE分析流程,如此反复。

传统的CAE仿真分析,整个过程涉及数据的转换、传输,且需要多次跨部门之间的沟通交流,同时由于不同部门之间的掌握的专业知识不一样,交流理解也存在一定的困难;同时CAE工程师包揽了所有的分析工作,工作负荷大,导致不能及时安排新任务,需要排队等待。往往在一轮分析中,等待、沟通占据了的大部分时间,严重制约着产品的开发周期。比如某副车架,完成一轮CAE分析下来,真正分析只需要2天,但是由于排队等待,实际时间会远远大于2天。

因此探寻一种新型的快速的CAE仿真工作流程,提高CAE仿真工作的效率,也逐渐成为各大企业的重点需求工作。

CAD/CAE一体化的新型CAE仿真流程

随着CAD/CAE一体化在软件工具层面得到实现,新型的CAE仿真工作流程成为了现实。设计工程师可以在设计软件中既进行3D数模的设计,同时又对产品进行CAE分析验证工作,将CAE分析前置到产品设计中,使得在设计过程中就已经对设计方案进行了多次分析优化。其工作流程如图2所示,设计工程师可以独立完成整个设计-分析-优化过程。

图2 新型的仿真工作流程

新型CAE仿真流程优势

CAD/CAE一体化,将CAE分析工作流程前置,相比于传统的CAE仿真流程,具有很大的优势:

1. CAD/CAE一体化,整个设计-分析过程是在同一平台上实现,不用考虑专业CAE工程师的时间安排,可以随时进行CAE分析去验证设计方案,也不需要做数据的转换和传输工作,大大节省了跨部门沟通的时间成本,提高了工作效率,从而可缩短整个开发周期。

2. 设计工程师可以对自己的产品进行CAE分析,验证设计方案的可行性,不断优化设计方案,从而大大提高了产品的设计质量,减少后期产品质量问题,节省企业修改产品的成本。

3. 传统的CAE分析中,企业一般需要配备多名专业CAE工程师(甚至需要配备前处理工程师)和专业分析软件、硬件设备才能满足CAE分析需要,而CAE分析前置,使设计工程师扮演了部分CAE工程师的角色,从而可以相应的减少专业CAE工程师、专业分析软件、硬件的配备数量,而这些专业的CAE人员、软硬件设备成本往往很高,一定程度上给企业节约了人力资源成本。

4. 零部件级的仿真难度系数较小,但是重复工作量大。由设计工程师来完成,可以减轻专业CAE工程师的重复工作量,使得专业CAE工程师能够集中精力去完成复杂关键的仿真分析,把关关键产品的性能,真正做到专业人做专业事,避免资源过剩,节约企业开发成本。

本文版权归上海迅筑所有,转载请联络邮箱:info@rpt-auto.com